|

||

| 产品介绍 | ||

|

一、总体设计概述 单人操作、全自动运行的水泵试验台,实现水泵水力性能试验及汽蚀试验。试验台可测试参数包括水泵流量、进口压力、出口压力、汽蚀余量、介质温度、电压、电流、功率等。试验台可测试水泵参数为:流量0~50m3/h、扬程0~30m,电机功率10~1104W、电压DC 8~48V / AC 110V 60HZ / AC 220V 50HZ、额定电流0~25A(参数根据客户实际要求定制)。 水泵试验台采用整体式平台:交流电机通过外置的ANFC015S单相变频电源提供AC 1~300V 45~65HZ、100HZ、120HZ、200HZ、240HZ各种电压、频率规格控制电源,同时进行电压、电流、功率、功率因素、频率的高精度测量;直流电机则通过AN50500S直流电源提供0~60V 0~25A 0~1500W可调节输出控制水泵运转,同时对直流电机实时运行电压、电流、功率进行高精度测量;系统通过700L卧式不锈钢汽蚀罐提供试验介质,同时进行系统稳流;采用气动球阀、液位计进行介质液位监测及控制;通过温控表、温度传感器及加热器进行试验介质温度监测和控制;通过真空泵、泄压阀以及压力传感器实现汽蚀罐真空度或灌顶压力的监测和控制;通过高精度压力传感器和高精度电磁流量计实现水泵流量、扬程、汽蚀余量的实时测量;同时,试验台设计蓄水槽、过滤器及回水泵装置,确保试验平台的干净整洁、同时对装卸过程的外溢介质进行有效回收。 系统采用西门子PLC高精度模拟量处理模块及数字量控制模块,实现测量传感器、控制设备的自动化集中数据采集及工业级可靠性控制。水泵试验台配置工业触控式平板电脑,内置我方具有自主知识产权的旌尚流体设备测试软件V3.0,实现测试过程的自动化控制、试验数据的自动采集 / 后处理 / 性能曲线拟合 / 多工况点合格判定,并生成可定制化的检测报告,同时测试数据保存至历史数据库,支持随时查阅、调取和修改、打印。 二、试验台设计参数 2.1 测试范围 2.1.1系统试验能力: 试验介质:防冻液 (乙二醇:水=60:40) ≦125℃±2℃ 试验设备:水泵/电机 额定参数:水泵参数 流量 0~50m3/h 扬程 0~16m 电机参数 DC 8~48V / AC 110V 60HZ / AC 220V 50HZ 0~25A 10~1104W 试验方法:简化电测法 试验数据:电压、电流、电机功率、功率因数、频率;进口压力、出口压力、流量、介质温度、液位; 分析数据:扬程、汽蚀余量、泵效率、机组效率、轴功率;额定流量处扬程、额定流量处功率、额定流量处效率、额定流量处汽蚀余量;泵性能实测交点;流量偏差、扬程偏差、汽蚀余量偏差、泵效率偏差。 2.2 系统工作环境 系统供电:主回路电源 AC 380V±10% 50HZ 系统电源 AC 220V±10% 50HZ 环境温度:-25℃~45℃ 相对湿度:≤95% 2.3 试验设备参数 2.3.1 电磁流量计 型号规格:DN20 PN10 型号规格:DN40 PN10 测量范围:0.3~7.9 m3/h 测量范围:1.4~31.7 m3/h 测量精度:0.5%rd 测量精度:0.5%rd 2.3.2 负压传感器 测量范围:-0.1~0.15 MPa 测量精度:0.3%rd 2.3.3 压力传感器 测量范围:0~0.25 MPa 测量精度:0.3%rd 2.3.4 直流电参数 电压:测量范围 0.10V~60.0V DC 测量精度1.0%rd 电流:测量范围 0.001A~20.0A 测量精度1.0%rd 交流电参数 电压:测量范围 1.0V~300.0V DC 测量精度0.2%rd 电流:测量范围 0.1A~60.0A 测量精度0.3%rd 功率:测量范围 0.001KW~5KW 测量精度0.45%rd 频率:45~65HZ、100HZ、120HZ、200HZ、240HZ 测量精度0.05%rd 2.3.5 温度传感器 测量范围:0~200 ℃ 测量精度:±0.5℃ 2.4 试验台功能 2.4.1 水泵试验台可实现水泵流量、进口压力、出口压力、汽蚀余量、介质温度、电压、电流、功率、功率因数、频率等参数的自动化测试及数据采集; 2.4.2 试验台遵循“QC-T288.2”、 “ISO 9906”、“ GB/T 3216”标准要求,采用电测法,完成水泵水力性能测试,包括泵流量-扬程、流量-功率、流量-效率、流量-汽蚀余量曲线绘制,性能试验报告、汽蚀试验报告的一键式输出; 2.4.3 试验台通过单相变频电源提供AC 1~300V 45~65HZ、100HZ、120HZ、200HZ、240HZ各种电压、频率规格控制电源;通过AN50500S直流电源提供0~60V 0~25A 0~1500W可调节输出电源;同时对交流、直流电机实时运行电压、电流、功率、功率因数、频率进行高精度测量; 2.4.4 试验台通过真空泵、泄压阀以及压力传感器实现汽蚀罐内真空度或灌顶压力的监测和控制; 2.4.5 试验台通过温控表、温度传感器及加热器进行PID自整定控制,进行试验介质温度的实时监测和控制; 2.4.6 试验台设计蓄水槽、过滤器及回水泵装置,确保试验平台的干净整洁、同时对装卸过程的外溢水进行有效回收; 2.4.7 试验台软件可实现系统用户管理(用户自定义和增减)、试验操作记录与查询; 2.4.8 水泵试验台可实现流水线在线测试的一键式全自动闭环控制试验,指定2个压力/流量试验工况点、试验控制精度±1.5%、全自动试验时间50~80S; 2.4.9 试验台软件可对水泵多个工况点数据进行流量、压力、电流合格性自动判定,判定条件支持手动定义和修改; 2.4.10 试验台可集成需方条码枪扫码功能,通过上位机软件与条码枪通讯,自动读取条码信息并记录; 2.4.11 试验台软件数据后处理模块可实现基于最小二乘法、最高可选6次方程的曲线拟合功能,曲线拟合度≥0.95,有效降低置信度偏低数据导致的误差、提高测量精度; 2.4.12 试验台软件支持Win7系统稳定运行,试验报告个性化定制,可增加LOGO等商业图标。试验报告自动打印成PDF输出,同时后台自动保存WORD版本可供修改; 2.4.13 试验台软件自动建立试验数据库,支持随时对历史数据进行查询、统计、更改,并可实现二次调用、简单修改后重新进行曲线拟合和试验报告输出。 2.5设计标准 本试验台的试验装置、仪器配置、测量精度及试验方法严格参照如下标准进行: QC-T288.2-2001《汽车发动机冷却水泵试验方法》 GB3216-2005《回转动力泵水力性能验收试验》 BS EN ISO 9906 Roto-dynamic pumps —Hydraulic performance acceptance tests — Grades 1, 2 and 3 GB/T 3214 《水泵流量的测定方法》 GB 50093 《自动化仪表工程施工及验收规范》 GB/T 14976 《流体输送不锈钢无缝钢管》 SDJ9《电测量仪表装置设计技术规程》 GB311《电气装置安装工程盘、柜及二次回路结线施工及验收规范》 三、设计方案 3.1水泵试验台设计方案 3.1.1 水泵试验台采用整体式平台,集试验管路、电气控制、自动化控制、数据测试于一体,总体三维尺寸为1.6×1.6×1.8m。试验台整体实物效果如图1、图2所示; 3.1.2 水泵试验台包括外置单相交流变频电源、直流电源、整体式平台以及工业触控平板电脑、电脑内置的旌尚流体设备测试软件V3.0、西门子PLC数采控制系统、卧式汽蚀罐、DN20+DN40两个不锈钢试验工位、测量仪表、阀门、压力控制系统、介质回收系统、温控系统等;

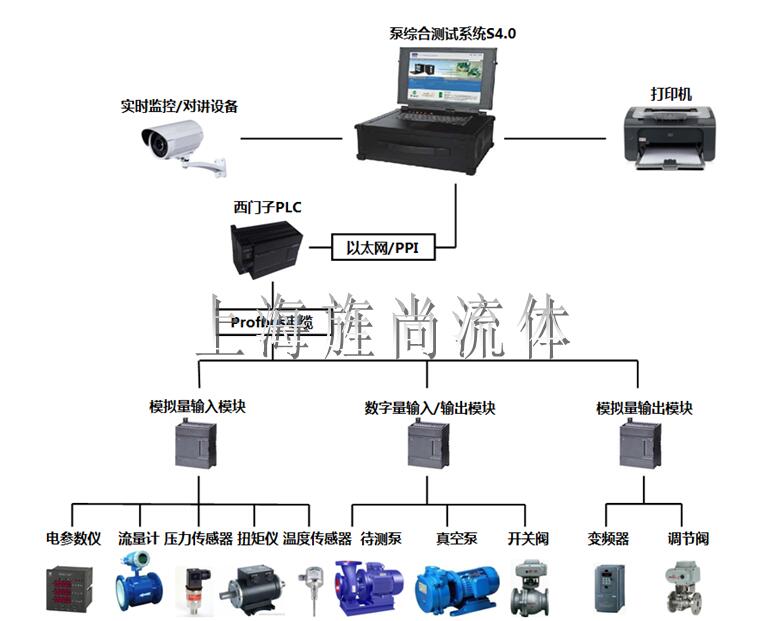

图1水泵试验台 实物图 (不含自动夹具) 图2水泵试验台 实物图 (含自动夹具) 3.1.5 平台内部配置300-1000L不锈钢汽蚀罐,设计尺寸:φ800mm×1400mm,设计工况:125℃防冻液,设计外压1bar、内压2bar;汽蚀罐采用隔热棉进行包装,避免接触设备高温过快老化,同时避免介质过快散热;(设计尺寸根据客户参数定制) 3.1.6 平台内部设计DN20、DN40两个水泵试验工位,每个试验工位包括进口调节阀、进口过滤器、进出口软管、进出口测压管、负压传感器、压力传感器、电磁流量计、出口调节阀等; 3.1.7 DN20试验工位通过大小头快速连接,实现DN20、DN15口径试验泵测试,测试流量范围0.3~7.9 m3/h;DN40试验工位通过大小头快速连接,实现DN40、DN32、DN25口径试验泵测试,测试流量范围1.4~50 m3/h; 3.1.8 温控系统通过温控表、温度传感器及加热器进行试验介质温度的PID自整定控制、数据实时监测和控制; 3.1.9 压力控制系统通过真空泵、泄压阀以及压力传感器实现汽蚀罐内真空度或灌顶压力的监测和控制; 3.1.10 每个水泵试验工位设计一个安装固定用不锈钢冲孔板,同时设计介质回收系统,包括冲孔板下方安装的蓄水槽、过滤器及回水泵装置,确保试验平台的干净整洁、同时对装卸过程的外溢试验介质进行有效回收。 3.2 数采控制系统 3.2.1 基于西门子PLC的数采控制系统包括计算机、旌尚流体设备测试软件V3.0、西门子PLC CPU、西门子高精度模拟量模块、西门子数字量模块、各参量测量传感器/变送器以及相关电控阀、变频器等,总体配置框架如图5所示; 3.2.2 水泵试验台物理信号经过相应传感器、变送器处理,采集的模拟量信号经过PLC转换为高精度数字量信号,然后通过以太网/PPI通讯实现与PC机的数据交换;PC机控制指令通过PLC处理,由模拟量/数字量输出模块下发到相应监控设备,控制系统的自动化试验过程;

图3基于西门子PLC的数采控制系统整体框架图 3.3 测试软件 3.3.1 旌尚流体设备测试软件V3.0采用专业的工业测控和数据分析软件进行联合开发,可实现Win7系统下的稳定兼容。基于组态软件平台开发的测试系统程序可靠性高、数据通讯稳定、操作简单、界面美观、可参观性强;同时基于VB语言和专业算法开发、数据分析软件matlab进行联合开发的数据分析后处理软件模块功能强大、可维护性强; 3.3.2 旌尚流体设备测试软件V3.0采用控制命令+反馈模式、可对系统进行可靠的实时监控,并依据监控数据进行实时动画显示、数据报警,最大限度的避免测试过程中的误操作状况; 3.3.3 旌尚流体设备测试软件V3.0具备完善的系统用户管理、操作人员记录功能; 3.3.4 测试系统数据后处理模块功能强大,应用专业数据分析后处理软件进行联合开发,可实现基于最小二乘法的曲线拟合、最高可选6次方程的曲线拟合功能,曲线拟合度≥0.95,有效降低置信度偏低数据导致的误差、提高测量精度; 3.3.5 旌尚流体设备测试软件V3.0具备强大的历史数据管理功能。可对历史试验记录、历史试验数据进行查询、调用、修改,并以历史试验数据为依据,对同批次产品数据进行简单处理后生成新的试验报告; 3.3.6 旌尚流体设备测试软件V3.0实现总体标准化、细节个性化,可根据客户需求进行试验报告格式定制、增加公司LOGO等,使之更富有需方特色。 |

||